Een granulatiemachine voor plastic recycling is een apparaat dat wordt gebruikt om plastic afval of schroot te verwerken tot herbruikbare plastic korrels. De machine smelt gebruikte kunststoffen zoals PE, PP of PET om en vormt ze door middel van extrusie en snijden om tot kleine, uniforme korrels.

Deze machine speelt een belangrijke rol in de recycling van plastic door afgedankte kunststoffen om te zetten in grondstoffen voor nieuwe producten. De machine helpt plasticvervuiling te verminderen, verlaagt de productiekosten en ondersteunt duurzame productie in sectoren zoals verpakking, bouw en consumptiegoederen.

Als u de kenmerken, voor- en nadelen en mogelijke toepassingen van de Plastic Recycling Granulation Machine begrijpt, kunt u betere beslissingen nemen en de juiste granulator of combinatie kiezen die aan uw productiebehoeften voldoet.

Lees verder, want we gaan dieper in op verschillende machines voor het granuleren van kunststofrecycling. Aan het einde van het artikel vindt u een korte handleiding waarmee u de beste granulator voor uw project kunt kiezen.

Soorten vanMachine voor het granuleren van kunststofrecycling

Moderne granulatiemachines voor kunststofrecycling zijn ontworpen met energiezuinige systemen, automatische temperatuurregeling en geavanceerde filtratie om hoogwaardige korrels te garanderen. Ze worden veel gebruikt in recyclingfabrieken, kunststoffabrieken en milieuverwerkingscentra voor de verwerking van een breed scala aan kunststofafval, van folie en flessen tot spuitgietonderdelen.

Hieronder bespreken we kort de 12 verschillende soorten granulatoren.

1. Recyclingcompactorgranulatielijn

Een recyclingpersgranulatielijn is een compleet systeem dat lichtgewicht plastic afval – zoals folies, geweven zakken en schuimmaterialen – verwerkt tot compacte plastic pellets. Het combineert verdichting, extrusie, filtratie en pelletisering in één continu proces. De pers comprimeert zachte of volumineuze materialen, waardoor ze gemakkelijker in de extruder kunnen worden ingevoerd zonder brugvorming of verstopping.

Voordelen

Efficiënt invoeren: de ingebouwde verdichter verwerkt lichte en luchtige materialen voor, waardoor verstoppingen bij het invoeren worden voorkomen.

Geïntegreerd systeem: combineert verdichting, extrusie, filtratie en pelletisering in één continue lijn.

Ruimte- en arbeidsbesparend: compact ontwerp met hoge mate van automatisering vermindert de behoefte aan handmatige arbeid en fabrieksruimte.

Brede materiaalcompatibiliteit: Geschikt voor verschillende zachte kunststoffen, zoals PE/PP-folie, geweven zakken en schuimmaterialen.

Consistente pelletkwaliteit: produceert uniforme kunststofkorrels die geschikt zijn voor hergebruik in de productie.

Nadelen

Niet geschikt voor harde kunststoffen: Voor dikke of stijve kunststoffen (bijv. spuitgegoten onderdelen, flessen) zijn mogelijk andere machines nodig.

Vereiste reinheid van het materiaal: een hoge vochtigheidsgraad of verontreiniging (zoals vuil of papier) kan de prestaties en de kwaliteit van de pellets beïnvloeden.

Regelmatig onderhoud vereist: de verdichtings- en filtratiegebieden moeten periodiek worden gereinigd om een stabiele werking te garanderen.

Toepassingen

Recycling van landbouwfolie: voor PE-mulchfolie, kasfolie en ander landbouwafvalplastic.

Post-consumer plastic verpakkingen: Ideaal voor de verwerking van boodschappentassen, rekfolie, koerierstassen, etc.

Terugwinning van industrieel schroot: recycleert productieafval van fabrikanten van folie en geweven zakken.

Kunststofrecyclinginstallaties: het meest geschikt voor installaties die grote hoeveelheden zacht plastic afval verwerken.

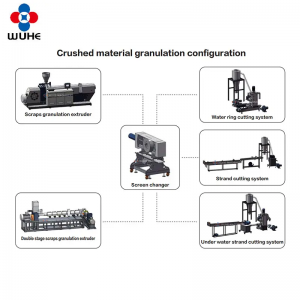

2.Lijn voor het granuleren van gebroken materiaal

Een granulatielijn voor gebroken materiaal is een recyclingsysteem voor plastic dat is ontworpen om hard plastic afval te verwerken dat al is versnipperd of vermalen tot vlokken. Dit omvat materialen zoals HDPE, PP, PET, ABS of PC uit flessen, containers en industrieel afval. De lijn omvat doorgaans een toevoersysteem, een enkel- of dubbelschroefsextruder, een filtratie-unit, een pelletiseersysteem en een koel-/drooggedeelte.

Voordelen

Directe toevoer van gebroken materialen: geen voorverdichting nodig; geschikt voor harde kunststoffen zoals flessen, containers en injectieonderdelen.

Stabiele output: Werkt goed met uniforme, dichte materialen en zorgt voor een consistente extrusie en pelletkwaliteit.

Hoge efficiëntie: het sterke schroefontwerp en het efficiënte ontgassingssysteem verbeteren het smelten en verminderen vochtproblemen.

Flexibele configuratie: Kan worden uitgerust met enkel- of dubbelfase-extruders, waterring- of strengpelletiseerders, afhankelijk van het materiaaltype.

Geschikt voor schoon maalgoed: Bijzonder effectief bij de verwerking van schone, gesorteerde kunststofvlokken van waslijnen.

Nadelen

Niet ideaal voor zachte of pluizige kunststoffen: lichte materialen zoals folie of schuim kunnen instabiliteit van de invoer of brugvorming veroorzaken.

Voorwassen vereist: Verontreinigde of verontreinigde gemalen materialen moeten grondig worden gereinigd voordat ze kunnen worden gegranuleerd.

Minder geschikt voor gemengde kunststoffen: de consistentie van het materiaal heeft invloed op de kwaliteit van de pellets; gemengde polymeersoorten moeten mogelijk worden gemengd of gescheiden.

Toepassingen

Recycling van hard plastic: voor HDPE/PP-flessen, shampooflessen, wasmiddelvaten, enz.

Postindustrieel plastic afval: Geschikt voor vermalen restanten van spuitgieten, extruderen of blaasgieten.

Gewassen vlokken van recyclinglijnen: Werkt goed met gereinigde PET-, PE- of PP-vlokken van flessenwassystemen.

Producenten van kunststofkorrels: Ideaal voor fabrikanten die schoon maalgoed omzetten in herbruikbare korrels voor injectie of extrusie.

3. Pelletiseerlijn voor het recyclen van geweven stoffen zakken

Een pelletiseerlijn voor het recyclen van geweven stoffen zakken is een gespecialiseerd recyclingsysteem dat is ontworpen voor de verwerking van geweven zakken van PP (polypropyleen), raffia, jumbo bags (FIBC's) en andere vergelijkbare plastic textielsoorten. Deze materialen zijn doorgaans licht van gewicht, scheurvast en moeilijk direct in traditionele pelletiseersystemen te voeren vanwege hun omvangrijke structuur. Deze lijn combineert breken, verdichten, extruderen, filteren en pelletiseren in een continu proces dat gebruikte geweven kunststoffen omzet in uniforme plastic pellets.

Deze oplossing is ideaal voor het recyclen van postindustrieel en post-consumer geweven verpakkingsafval, wat bijdraagt aan het verminderen van milieuvervuiling en het regenereren van grondstoffen voor de kunststofindustrie.

Voordelen

Geïntegreerd verdichtingssysteem: comprimeert lichtgewicht, geweven materialen effectief om een soepele en stabiele invoer in de extruder te garanderen.

Hoge efficiëntie: ontworpen voor verwerking met hoge capaciteit, continue werking en lage personeelsvereisten.

Duurzame en stabiele output: produceert uniforme pellets met goede mechanische eigenschappen, geschikt voor hergebruik.

Geschikt voor lastige materialen: Speciaal ontworpen voor geweven zakken, grote zakken met voeringen en raffia-afval.

Aanpasbaar ontwerp: configureerbaar met diverse snij-, ontgassings- en filtratiesystemen, afgestemd op verschillende materiaalomstandigheden.

Nadelen

Vaak is voorbehandeling nodig: Vuile geweven zakken moeten mogelijk worden gewassen en gedroogd voordat ze kunnen worden gerecycled, om de kwaliteit van de pellets te behouden.

Hoog energieverbruik: Door het samenpersen en smelten van dichte materialen kan het systeem meer energie verbruiken.

Materiaalgevoeligheid: Onregelmatige materiaaldikte of overgebleven naaigaren kunnen de invoer- en extrusiestabiliteit beïnvloeden.

Toepassingen

Recycling van PP-geweven zakken: ideaal voor cementzakken, rijstzakken, suikerzakken en zakken voor diervoeder.

Jumbo Bag (FIBC) herverwerking: een efficiënte oplossing voor het recyclen van grote flexibele middelgrote bulkcontainers.

Recycling van textiel- en raffia-afval: Geschikt voor fabrikanten van geweven textiel en raffiaproducten om randafval en restmateriaal te recyclen.

Productie van kunststofkorrels: produceert hoogwaardige PP-korrels voor hergebruik bij spuitgieten, extruderen of folieblazen.

4. EPS/XPS-granulatielijn

Een EPS/XPS-granulatielijn is een gespecialiseerd recyclingsysteem dat is ontworpen om geëxpandeerd polystyreen (EPS) en geëxtrudeerd polystyreen (XPS) schuimafval te verwerken tot herbruikbaar kunststofgranulaat. EPS en XPS zijn lichte schuimmaterialen die veel worden gebruikt in verpakkingen, isolatie en de bouw. Door hun omvangrijke aard en lage dichtheid zijn ze moeilijk te verwerken met conventionele kunststofrecyclingapparatuur. Deze granulatielijn omvat doorgaans systemen voor breken, verdichten (smelten of verdichten), extruderen, filteren en pelletiseren.

Het hoofddoel van deze lijn is het verkleinen van het volume, het smelten en herverwerken van EPS/XPS-schuimafval tot uniforme polystyreenkorrels (GPPS of HIPS), die opnieuw kunnen worden gebruikt in de kunststofproductie.

Voordelen

Volumeverkleining: Het verdichtings- of verdichtingssysteem vermindert het volume van het schuimmateriaal aanzienlijk, waardoor de invoerefficiëntie wordt verbeterd.

Hoge output met lichte materialen: speciaal ontworpen voor schuim met een lage dichtheid, wat zorgt voor stabiele invoer en continue extrusie.

Energiebesparend schroefontwerp: geoptimaliseerde schroef- en cilinderstructuur zorgt voor efficiënt smelten met een lager energieverbruik.

Milieuvriendelijk: draagt bij aan het verminderen van afval op de stortplaats en ondersteunt circulair gebruik van schuimverpakkingen en isolatiematerialen.

Recyclebaar resultaat: De geproduceerde korrels zijn geschikt voor hergebruik in non-food toepassingen, zoals isolatieplaten of kunststofprofielen.

Nadelen

Vereist schoon en droog schuim: EPS/XPS moet vrij zijn van olie, voedsel of zware verontreinigingen om de kwaliteit van de pellets te behouden.

Geur- en dampbeheersing nodig: Smeltend schuim kan dampen vrijgeven; goede ventilatie en afzuigsystemen zijn essentieel.

Niet geschikt voor gemengde kunststoffen: het systeem is geoptimaliseerd voor pure EPS/XPS; gemengde materialen kunnen verstoppingen veroorzaken of de uitvoerkwaliteit verslechteren.

Toepassingen

Recycling van verpakkingsschuim: ideaal voor het recyclen van witte EPS-verpakkingen die worden gebruikt in elektronica, apparaten en meubels.

Terugwinning van bouwmaterialen: Geschikt voor XPS-plaatafval van bouwisolatie en wandpanelen.

Afvalbeheer van schuimfabrieken: Wordt door fabrikanten van EPS/XPS-producten gebruikt om productierandafsnijdsels en afgekeurde stukken te recyclen.

Productie van polystyreenkorrels: zet schuimafval om in GPPS/HIPS-korrels voor verdere toepassingen, zoals kunststofplaten, hangers of gegoten producten.

5. Parallelle dubbele schroefgranulatielijn

Een parallelle dubbelschroefsgranulatielijn is een kunststofverwerkingssysteem dat gebruikmaakt van twee parallel in elkaar grijpende schroeven om diverse kunststoffen te smelten, mengen en pelletiseren. Vergeleken met enkelschroefsextruders bieden dubbelschroefs een betere menging, hogere output en meer controle over de verwerkingsomstandigheden. Dit systeem is met name geschikt voor het recyclen van gemengde kunststoffen, het samenstellen van additieven en het produceren van hoogwaardige kunststofgranulaten met verbeterde eigenschappen.

De lijn bestaat doorgaans uit een toevoersysteem, een parallelle dubbelschroefsextruder, een filtereenheid, een pelletiseermachine en een koel-/drooggedeelte, die ontworpen zijn voor een continue en stabiele werking.

Voordelen

Superieure menging en samenstelling: Twee schroeven bieden uitstekende homogenisatie, waardoor verschillende polymeren en additieven kunnen worden gemengd.

Hoge doorvoer en efficiëntie: biedt een hogere output en betere verwerkingsstabiliteit vergeleken met enkelschroefsextruders.

Veelzijdige materiaalverwerking: geschikt voor de verwerking van een breed scala aan kunststoffen, waaronder PVC, PE, PP, ABS en gerecyclede gemengde kunststoffen.

Verbeterde procescontrole: Onafhankelijke schroefsnelheid en temperatuurzones maken een nauwkeurige afstelling mogelijk voor optimale pelletkwaliteit.

Verbeterde ontgassing: Efficiënte verwijdering van vocht en vluchtige stoffen, wat resulteert in schonere pellets.

Nadelen

Hogere initiële investering: Tweeschroefssystemen zijn doorgaans duurder in aanschaf en onderhoud dan enkelschroefsextruders.

Complexe bediening en onderhoud: vereist vakkundige operators en regelmatig onderhoud om de schroeven en cilinders in goede staat te houden.

Niet ideaal voor materialen met een zeer hoge viscositeit: Sommige extreem viskeuze materialen vereisen mogelijk speciale apparatuur of verwerkingsomstandigheden.

Toepassingen

Kunststofrecycling: Effectief voor het herverwerken van gemengd kunststofafval tot uniforme korrels voor hergebruik.

Productie van compounds en masterbatches: veelgebruikt bij de productie van kunststofcompounds met vulstoffen, kleurstoffen of additieven.

Verwerking van PVC en technische kunststoffen: ideaal voor het verwerken van warmtegevoelige en complexe polymeren.

Productie van hoogwaardige materialen: wordt gebruikt bij de productie van speciale kunststoffen met aangepaste mechanische of chemische eigenschappen.

Belangrijkste punten voor het selecteren van de beste Type machine voor het granuleren van kunststofrecycling

Hieronder staan enkele belangrijke overwegingen voor het selecteren van een machine voor het granuleren van kunststofrecycling die aan uw productiebehoeften kan voldoen.

1. Ken uw materiaaltype

Zachte kunststoffen (bijv. folie, zakken, schuim): Kies een machine met een verdichtingsmachine of verdichtingsapparaat om een soepele invoer te garanderen.

Harde kunststoffen (bijv. flessen, harde verpakkingen): Een granulatielijn voor gebroken materiaal met stabiele toevoer is geschikter.

Gemengde of verontreinigde kunststoffen: denk aan dubbelschroefsextruders met sterke meng- en filtratiecapaciteiten.

2. Beoordeel de behoeften aan outputcapaciteit

Maak een schatting van uw dagelijkse of maandelijkse verwerkingsvolume.

Kies een model dat past bij uw gewenste doorvoer (kg/u of ton/dag) om te voorkomen dat u te weinig of te veel doseert.

Voor grootschalige recycling zijn hoogrendements-dubbelschroef- of dubbelfasesystemen ideaal.

3. Controleer de voedings- en voorbehandelingsvereisten

Moet uw materiaal gewassen, gedroogd of vermalen worden voordat het gegranuleerd kan worden?

Sommige machines zijn voorzien van geïntegreerde versnipperaars, wasmachines of verdichtingsmachines. Andere vereisen externe apparatuur.

Vuile of natte materialen vereisen krachtige ontgassingssystemen en smeltfiltratie.

4. Houd rekening met de uiteindelijke kwaliteit van de pellets

Voor hoogwaardige toepassingen (bijv. folieblazen, spuitgieten) zijn een consistente pelletgrootte en zuiverheid van belang.

Machines met nauwkeurige temperatuurregeling en automatische zeefwisselaars produceren schonere en gelijkmatigere korrels.

5. Energie-efficiëntie en automatisering

Zoek naar machines met invertergestuurde motoren, energiebesparende verwarmingselementen en PLC-automatisering.

Geautomatiseerde systemen verlagen de arbeidskosten en zorgen voor een consistente productiekwaliteit.

6. Onderhoud en reserveonderdelenondersteuning

Kies een machine van een betrouwbare leverancier met snelle service, technische ondersteuning en gemakkelijk toegankelijke reserveonderdelen.

Eenvoudigere ontwerpen kunnen de uitvaltijd verminderen en de onderhoudskosten op de lange termijn verlagen.

7. Maatwerk en toekomstige uitbreiding

Denk aan machines met een modulair ontwerp die upgrades mogelijk maken (bijvoorbeeld het toevoegen van een tweede extruder of het veranderen van het type pelletisering).

Een flexibel systeem past zich aan nieuwe materiaalsoorten of een hogere productie aan naarmate uw bedrijf groeit.

Denk aan WUHE MACHINERY's Plastic Recycling Granulatie Machine Service

Als professionele fabrikant met meer dan 20 jaar ervaring blinkt WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) uit in het ontwerp, de productie en de wereldwijde service van machines voor het granuleren van kunststofrecycling.

Met meer dan 500 geïnstalleerde systemen en een jaarlijkse verwerking van meer dan 1 miljoen ton plastic, wat naar schatting een reductie van 360.000 ton CO₂-uitstoot oplevert, heeft WUHE zijn technische capaciteiten en milieu-impact bewezen.

Gesteund door ISO 9001- en CE-certificeringen bieden ze geïntegreerde oplossingen voor folie, geweven zakken, EPS/XPS, gemalen plastic en dubbelschroefgranulatielijnen. Hun strenge kwaliteitscontrole, modulaire systeemontwerp, OEM/ODM-flexibiliteit en snelle aftersalesondersteuning garanderen B2B-kopers wereldwijd betrouwbare, efficiënte en op maat gemaakte recyclingoplossingen.

Kies voor WUHE MACHINERY voor betrouwbare prestaties, op maat gemaakte recyclingoplossingen en een vertrouwde partner bij het opbouwen van een groenere, duurzamere kunststofindustrie.

Plaatsingstijd: 1 juli 2025